I EU slipper glass- og aluminiumsindustrien årlig ut ca. 21,5 millioner tonn CO2-ekvivalenter. Glassindustrien må være fullstendig karbonnøytral innen 2050, ifølge EU-kommisjonen.

Glassproduksjon er energiintensiv med sine høye temperaturer og avgir også CO2-utslipp og andre skadelige utslipp som nitrogenoksid (NOx). Glassovnene som brukes i industrien har hatt naturgass og elektrisitet som viktigste energikilde. De store ovnene, som har en levetid på omtrent 12-15 år, vil ta tid å erstatte. Derfor haster det å starte innovasjon.

Lignende forhold gjelder for aluminiumsindustrien. Når ulike aluminiumsprodukter skal lages, smeltes det også glass i ovner og med prosesser som på mange måter ligner de for glassfremstilling. Denne energiintensive produksjonen avgir også store klimagassutslipp, og det er flere muligheter for å erstatte fossile varmekilder med hydrogen langs hele verdikjeden.

– Et radikalt redesign og avanserte systemer for varmegjenvinning har blitt sett på som en løsning, men selv dette ville ikke gitt en maksimal økning i energieffektivitet på mer enn 10-15 prosent og ikke vært nok til å oppfylle avkarboniseringsmålene, sier forskningsleder ved SINTEF, Chiara Caccamo.

Erstatter naturgass med hydrogen

Her kommer hydrogen som energikilde inn. I stedet for naturgass kan vi bruke bærekraftig hydrogen, som vil bety at vi bare får vann og ikke CO2-utslipp når vi brenner gassen.

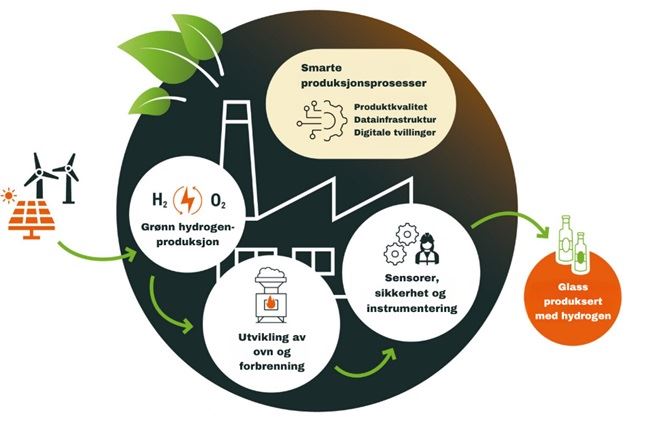

Sammen med europeiske industripartnere, vil det EU-finansierte prosjektet H2Glass utvikle en ny teknologiplattform for forbrenning av hydrogen hos glass- og aluminiumsprodusenter.

– Lykkes prosjektet vil det bli mulig å redusere utslipp i glass- og aluminiumssektoren med ca. 80 prosent, sier Chiara Caccamo.

– Målet er å utvikle teknologiene som glassprodusentene trenger for å realisere målet om 100 prosent hydrogenforbrenning i produksjonsanleggene, i tillegg til å sørge for nødvendig produksjonskvalitet og sikkerhet.

Teknologiplattformen baseres på utviklingen av spesialiserte ovnssystemer som gjør varmeoverføringen mer effektiv og reduserer utslippene, tilpassing av fabrikkens infrastruktur for å støtte til H2-prosesser og å optimalisere bruken av både fossilt brensel og H2.

Dette skal så testes gjennom fem piloter hos partnere i glass- og aluminiumssektoren for å demonstrere potensiell overførbarhet til andre energiintensive industrier. Hydrogen vil bli levert av en mobil elektrolyseenhet som er medfinansiert av de industrielle partnerne.

Digitale tvillinger vil bli brukt for risikobasert vedlikehold, optimalisert produksjon og kontroll av forbrenningssystemet.

En testkampanje er gjennomført for å undersøke hvordan ovnen kan modifiseres og for å integrere hydrogen i prosessen. Testen undersøkte muligheten for å produsere glass ved å brenne H2, hvordan kontrollere prosessen og brenne H2 effektivt.

– Vi hadde som mål å oppnå mer stabile og pålitelige resultater for forbrenningsutslipp, forstå virkningen av H2 på glasstemperaturer og -smelting, inkludert skumdannelse i ovnen. Vi målte utslipp og samlet inn prøver av produserte glassartikler for laboratorieanalyse for å undersøke hvordan de ble påvirket i form av farge og vanninnhold med mere, sier Giuseppe Fragapane - forskningsleder ved SINTEF Manufacturing.

Slik skal teknologien skaleres opp

For å nå nullutslippsmålene, må produsenter og andre energiintensive industrier ta i bruk innovative teknologier som gjør det mulig å redusere deres karbonfotavtrykk.

– Vi benytter en enhetlig metodologi for en omfattende analyse av miljømessige, tekno-økonomiske og samfunnsmessige konsekvenser av hydrogenløsninger. Resultatene oppnådd i pilotprosjektene vil oppskaleres for å forstå potensielle konsekvenser av videre implementering av prosjektløsningene i andre energikrevende sektorer, sier forsker ved SINTEF, Thiago Silva.

Det første trinnet er å definere omfanget og potensielle fordeler med teknologien i pilotskala. Fra et tekno-økonomisk perspektiv identifiseres så hydrogenverdikjeder for å finne effektive alternativer for forsyning. Økonomiske studier vurderer ekstra kapitalkostnader og driftskostnader for fabrikker med hydrogenforbrenning. Livssyklusanalyser (LCA) sammenligner deretter miljøkonsekvensene av løsninger med hydrogenforsyning mot dagens fossilbaserte situasjon på tvers av alle livssyklustrinn. Til slutt analyseres samfunnsmessige konsekvenser, slik som nye arbeidsplasser. Prosjektet vil basert på analysene og funnene gi anbefalinger for beslutningstakere.

Positive gevinster for glass- og aluminiumsindustrien

Glass- og aluminiumsindustrien i EU sysselsetter i dag mer enn 400 000 personer i Europa og omsetter for mer enn 3,5 milliarder euro. Innovasjonene som genereres av prosjektet vil potensielt skape 10 000 nye arbeidsplasser, frigjøre 1-5 milliarder euro i inntekter, utløse over 17 milliarder i investeringer og gi 200 000 nye jobber innen grønt hydrogen.

SINTEF Energi, koordinator for prosjektet, SINTEF Manufacturing og SINTEF Industri bidrar i prosjektet med sin forskningskunnskap. SINTEF Energi leder arbeidet med sin kunnskap på forbrenningsteknologi og med sikkerhet og risikostyring. SINTEF Manufacturing retter seg mot industrielle demonstranter og testkampanjer, mens SINTEF Industri er ansvarlig for det vitenskapelige grunnlaget for overførbarhet til aluminiumproduksjon og leder arbeidet for oppskalering og de potensielle miljømessige, sosiale og økonomiske konsekvensene.