Industrial Heat Pump Whitepaper - pdf

Potensialet av teknologien er:

- redusert energibehov

- utnyttelse av overskuddsvarme

- elektrifisering av energikilden

- og ikke minst reduksjon av klimagassutslipp

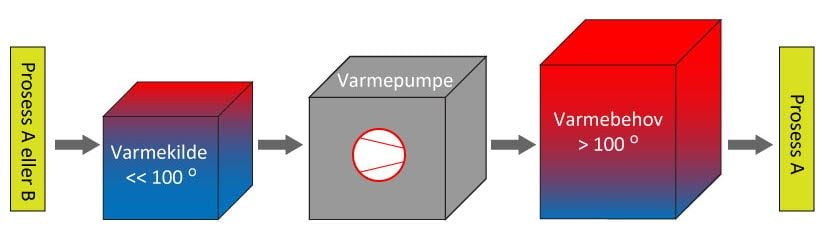

Høytemperatur varmepumper, eller industrielle varmepumper, betegnes ofte som varmepumper som kan levere termisk energi. Nåværende varmepumper kan vanligvis ikke levere høyere temperaturer enn 70°C - 80°C, mens industrien ofte krever prosessvarmen mellom 100°C og 200°C.

Høytemperatur varmepumper kan brukes i alt fra oppvarming av varmtvann til oppgradering av overskuddsvarme til bruk i andre prosesser. Integrasjon av høy temperatur varmepumper i eksisterende produksjonsprosesser er en stor utfordring som forutsetter at energikilden og energibehov passer sammen.

Prosessvarme levert av en varmepumpe

Dampproduserende varmepumper og re-kompresjon av damp (MVR)

Høytemperatur varmepumper kan brukes til produksjon av høytrykk damp (industridamp), som er den foretrukket varmebærer i industrien. Industridamp blir brukt i alt fra tørking av ulike produkter matvarer, papir og tekstiler, sterilisering av melk og meieriprodukter og varmebærer i stort sett all industri hvor høy temperatur kreves.

Varmepumpeprodusert damp er mer miljøvennlig enn konvensjonell olje/gass produsert damp fordi energimengden som kreves per kilo damp ofte er mer enn halvert. Naturlige kuldemedium spesielt vann og butan, egner seg godt til bruk i høytemperatur varmepumper.

Mechanical Vapor Recompression (MVR) skaper ikke ny damp som en dampproduserende varmepumpe, men rekomprimerer avdamp fra en prosess. Denne prosessen kan være damptørking, hvor høytemperatur-damp brukes til å tørke for eksempel matvarer eller tekstiler. Temperaturen i tørkekammeret er alltid over 100 °C slik at dampen ikke kondenserer. Da vil høytemperatur-dampen varme opp det våte produktet og trekke ut vannet i produktet i form av damp, mens et tørket produkt går ut av systemet.

MVR kan brukes ved å komprimere avdamp, som er mengden damp fra produktet, til et høyere trykk. Deretter blir høytrykk-dampen kondensert i en varmeveksler, mot kald damp som har blitt brukt i tørkekammeret. Kondenseringsenergien i damp er såpass høy at mengden av damp som kondenseres kan være mye mindre enn dampen som skal varmes opp. Den oppvarmede dampen kan nå brukes om igjen til å tørke nye produkt. Bruk av MVR i både tørking og inndamping kan gi opp til 50 % energireduksjon.

Vi arbeider innen disse områdene:

- Systemintegrasjon og evaluering av ulike løsninger

- Utvikling av kompressorer og design av varmeveksler

- Effektiv energibruk ved bruk av høytemperatur varmepumper

- Kombinert oppvarming og kjøling

- Turbokompressorer

- Dampproduserende varmepumper

Typiske oppdrag for oss er:

- Kartlegge energibesparende løsninger i forskjellige prosesser ved hjelp av høytemperatur varmepumper/MVR løsninger

- Simulering, dimensjonering, planlegging og implementering av høytemperatur varmepumper/MVR løsninger

- Utvikle nye løsninger for høytemperatur varmepumper/ MVR løsninger

Metodene vi bruker:

- Testing av komponenter og systemer i SINTEFEnergy lab og HighEFFlab

- Modellering av nøkkeltall for en høytemperatur varmepumpe

- Måling nødvendige parametere i fabrikk/prosess

- Simulering og modellering

Hvorfor velge SINTEF?

SINTEF er verdensledende på høytemperatur varmepumper, særlig innenfor naturlige kuldemedier som vann og hydrokarboner. SINTEF har vært med å utvikle en kaskadevarmepumpe som både kan levere kjøling og varme, som for øvrig har en av verdens høyeste temperaturløft. Innenfor dampkompresjon har SINTEF lang erfaring fra nasjonalt og internasjonalt samarbeid med andre forskningsinstitutter og bedrifter.

Hvem gjør vi dette for?

Norsk og internasjonal industri med formål å redusere sitt CO2 avtrykk, samtidig som HMS og effektivitet er ivaretatt.

Relevante prosjekt: