Masseproduksjon av offshore vindturbinstrukturer og komponenter spiller en viktig rolle for utbygging av havvindparker. For å redusere produksjonskostnadene og øke effektiviteten er det avgjørende å gjøre dette på smartere måter.

Sveising av store komponenter er en viktig del av produksjonen av vindturbiner. Lasersveising har potensial til å øke produktiviteten betydelig sammenlignet med tradisjonell lysbuesveising, ved å benytte dyp nøkkelhullsveising. Det dype nøkkelhullet (et hulrom som dannes når flytende metall fordamper) er imidlertid utsatt for ustabiliteter, og for rask avkjøling kan føre til dannelse av sprekker.

Kan repareres på stedet

3D-printing, eller laserbasert additiv produksjon blir ofte ikke betraktet som en masseproduksjons-prosess. Den har imidlertid et stort potensial for å kunne reparere offshore-strukturer der de befinner seg. Men metoden møter lignende utfordringer som lasersveising når det gjelder mulige defekter under produksjonen.

Akustisk overvåkning er en relativt billig metode som kan bidra til økt kvalitet i sveise- og 3D-printingsprosesser.

Felles for lasersveising og 3D-printing er ønsket om å kunne overvåke prosessen i sanntid for å sikre høy kvalitet. Det finnes flere metoder for å oppdage defekter etter sveising og 3D-printing, for eksempel ved bruk av røntgen eller kamera-baserte sensorer.

Disse metodene er enten dyre eller begrenset til å kun oppdage overflatedefekter. Men vi har valgt å teste ut akustikk som metode: akustisk emisjonsmåling og ultralyd.

Akustisk emisjonsmåling er en passiv målemetode, der vi «lytter» til lyden. Det er imidlertid utfordrende å knytte lydene til spesifikke hendelser eller defekter. Ultralyd er en aktiv metode – vi sender ut og mottar ultralydbølger, noe som gjør det mulig å lokalisere defekten. En utfordring her er at høye temperaturer og støy under sveiseprosessen kan komplisere ting.

Vi testet begge metodene, og klarte å få resultater med både ultralyd og emisjonsmåling.

Vi kan lytte til de ulike fasene i sveiseprosessen

Vi gjorde så en rekke lasersveiseforsøk på plater med ulik tykkelse og ulike stålkvaliteter, der laserstyrken ble økt gradvis for å gå fra delvis til full penetrasjon av materialet. Vi registrerte lydsignalet ved hjelp av vibrasjonssensorer festet på platen.

Resultatene viser en tydelig sammenheng mellom variasjoner i signalet og de forskjellige fasene av sveiseprosessen. Vi kan altså detektere de ulike fasene – og det gjør at vi også tror vi kan utvikle metoden for å detektere feil.

I tillegg utførte vi ultralydeksperimenter og så at intensiteten av signalet er høyere på steder hvor vi detektere i feil etter avkjøling. Vi tror at kombinasjonen av de to metodene kan gi de beste resultatene.

Nå har vi testet akustisk overvåkning av 3D-printing med aluminium. Vi fikk signaler mens vi justerte parameterene i prosessen, som laserstyrken og skannehastigheten. Vi fant altså en klar sammenheng mellom de akustiske signalene og laserens hastighet og effekt, samt dybden og bredden på smeltelinjen!

En billig metode med stort potensial

De foreløpige resultatene viser at akustiske metoder har potensial for overvåkning og kvalitetskontroll av lasersveising og 3D-printing i sanntid. Akustisk overvåkning er en relativt billig metode som kan bidra til økt kvalitet i sveise- og 3D-printingsprosesser. Den kan også brukes til optimalisering av prosessen, samt gjøre laserbaserte produksjonsmetoder mer robuste.

Det er fortsatt utfordringer som må løses, men visjonen om å bruke akustiske metoder for sanntidsovervåkning av sveising og 3D-printing er en inspirerende målsetning vi jobber mot å gjøre til en realitet.

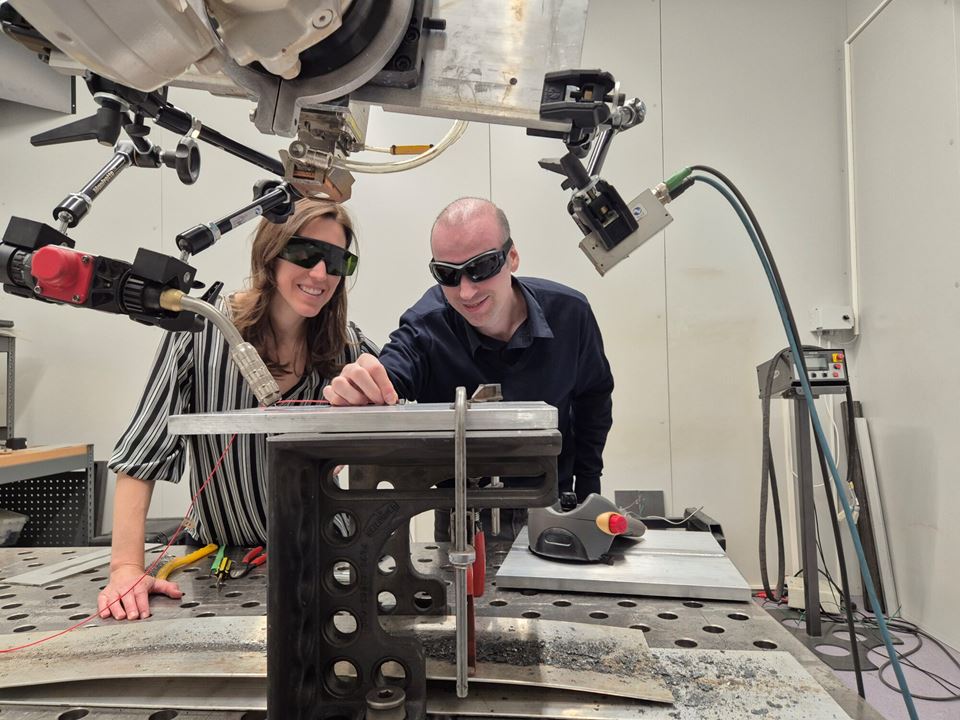

For å nå målene våre er det avgjørende å etablere tverrfaglige team som samler eksperter innen ulike felt, som akustiske emisjoner, ultralyd, lasersveising og additiv produksjon.

Dette er teamet bak forskningen:

Prosjektets deltakere er: Cristiana Golfetto, Anja Diez, Ivan Bunaziv, Xiaobo Ren, Tonni Franke Johansen, Martin Albertsen Brandt, Kai Zhang fra SINTEF, og Mathias Perskaas, Skule Edvard Smørgrav, Espen Elvheim, Pål Tuset fra Force Technology