Utvinningsindustrien, inkludert produksjon av ildfaste råvarer, står bak en betydelig del av verdens karbonutslipp og har en sterk innvirkning på tapet av biologisk mangfold. Å etablere en sirkulær økonomi og en effektiv resirkuleringsprosess for denne industrien er avgjørende for å redusere CO2-utslipp i Europa, samt for å bevare naturressurser.

– Ildfaste produkter for industrier som bruker høytemperaturprosesser, som sement-, glass- og stålindustrien, er nøyaktig tilpasset behovene til hver enkelt kunde. Dette er en utfordring for resirkuleringsprosessen, forklarer Alexander Leitner fra RHI Magnesita, selskapet som koordinerer prosjektet Refractory Sorting Using Revolutionizing Classification Equipment project (ReSoURCE).

– Siden det generelt er CO2-krevende å få råstoff til ildfaste produkter, investerer RHI Magnesita i å forbedre resirkuleringsprosessen. Med ReSoURCE håper vi å kunne redusere CO2-utslippet i Europa med opptil 800.000 tonn per år.

Lager en multisensor sorteringsenhet

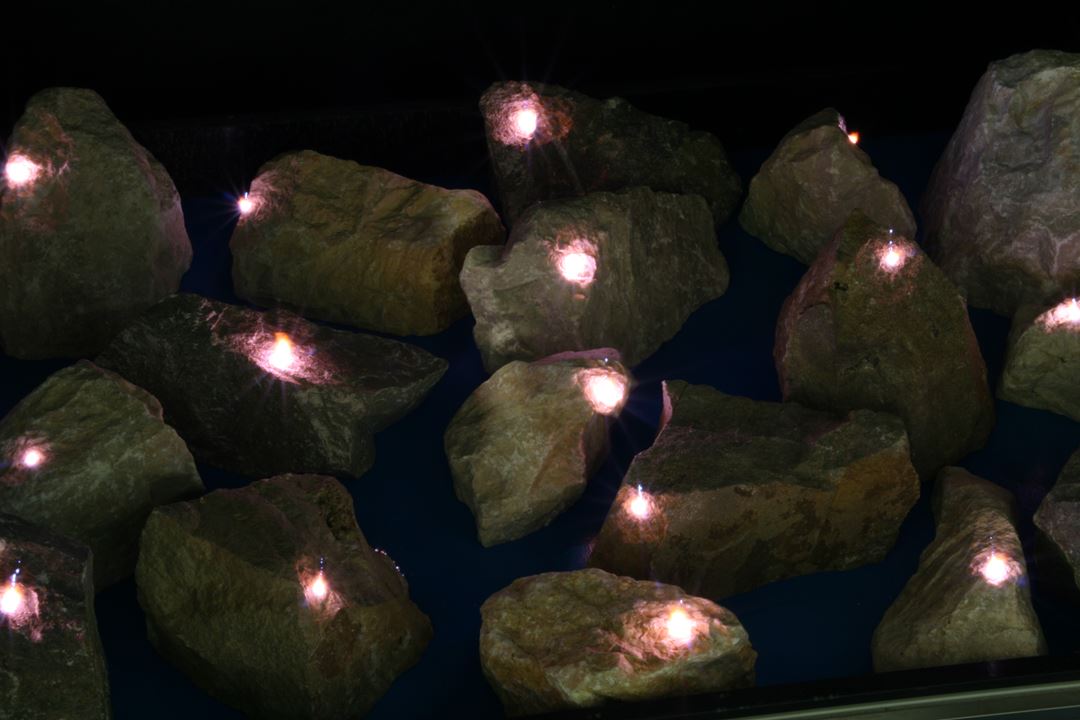

Den største utfordringen ved resirkulering av ildfaste produkter er den nøyaktige sorteringen som kreves av de forskjellige brukte materialene. Disse består av en blanding av ulike kjemiske komponenter. Å kunne dele (segregere) komponentene og sortere dem i ulike grupper er avgjørende for kvaliteten på fremtidige produkter som lages av disse resirkulerte sekundære råvarene.

ReSoURCE er i gang med å utvikle en løsning for dette ved å lage en multisensor sorteringsenhet. Enheten kombinerer laserindusert nedbrytningsspektroskopi (LIBS) og hyperspektral avbildning (HSI) som gjør det mulig å klassifisere elementer og materialer.

SINTEF deltar i prosjektet med sin kunnskap på pulverteknologi og sorteringsløsninger for pulvermaterialer til å utvikle nye løsninger for sortering av ildfaste avfallsmaterialer.

– Vi er glade for å kunne bidra med vår mer enn 40 års erfaring med å utvikle lab-, pilot- og industriskalaløsninger innen pulvervitenskap og -teknologi til dette viktige forskningsinitiativet, sier Akhilesh Kumar Srivastava, prosjektleder og seniorforsker ved SINTEF Industri.

Sorterer partikler ned til 1-5 mm

Den nye enheten skal kunne sortere partikkelstørrelser ned til 1-5 millimeter skala, også kjent som fine fraksjoner.

– I ildfast resirkulering brukes de fine fraksjonene mest som deponi. Utfordringen er å gjenvinne disse fine fraksjonene fra det ildfaste avfallet gjennom direkte sorteringsmetoder, tilføyer Chandana Ratnayake, sjefsforsker ved SINTEF Industri.

Bruker banebrytende teknologi for å studere resirkulerte materialer

Norges største uavhengige forsknings- og utviklingsorganisasjon innen elektrooptikk, Norsk Elektro Optikk (NEO), stiller med sin teknologi innen hyperspektral avbildning inn i prosjektet.

– Hyperspektral avbildning brukes på tvers av ulike bransjer for å karakterisere overflatesammensetninger og kvalitetsendringer av materialer, forteller Friederike Koerting, geologisk hyperspektral ekspert i NEO.

– HSI gjør oss i stand til å optisk studere ulike materialer ved hjelp av et bredere spektralområde enn hva det menneskelige øyet tillater. På denne måten kan vi oppdage endringer mellom ulike mineraler og blandinger basert på deres særegne spektroskopiske egenskaper, slik at vi kan identifisere og synliggjøre endringer mellom resirkuleringsmaterialer. HSI har også sanntids materialklassifisering og maskinsynsfunksjoner som hjelper sorteringsprosessen.

– Med vår teknologi, og løsningene som partnerne i prosjektet utvikler, vil det brukte materialet på transportbåndet analyseres og klassifiseres automatisk. I våre første tester i laboratoriene har vi allerede sett at komponentene vi jobber med kan skilles med høyere presisjon enn ved manuell prøvetaking, sier Koerting.

Med mål om en grønn og digital transformasjon av verdikjeden for ildfast resirkulering, ønsker prosjektet ReSoURCE å innovere hele gjenvinningsindustrien i den europeiske ildfaste industrien. Oppnår prosjektet sine mål, vil det bidra til massive årlige CO2-reduksjoner - opptil 800 (kilo) tonn per år - og energibesparelser på opptil 760 GWh per år.