Aluminium er blant de vanligste grunnstoffene i jordskorpa, lett å utvinne og et alternativ til stål. Samtidig veier aluminium bare rundt en tredjedel av stål, noe som er ettertraktet i elbiler for å øke rekkevidden.

Men rent aluminium er i seg selv et svært mykt materiale, og blandes derfor med andre stoffer for å lage såkalte legeringer. I tillegg utsettes det for ulike typer varme- og mekaniske behandlinger før vi kan bruke materialet til noe nyttig.

Store bilprodusenter bruker aluminiumsdeler fra Norge. Foto: Shutterstock, NTB Scanpix

Noen av verdens dyktigste forskere på aluminiumslegeringer finner vi ved NTNU og SINTEF. De prøver å forstå hvordan de kan endre nanostrukturen i aluminiumslegeringer, sånn at det får de egenskapene som de og industrien er ute etter.

– På grunn av forskningen ved NTNU har de doblet salget av styresystemer til biler, fikk Randi Holmestad høre da hun besøkte bedriften Steertec i januar.

– Forskning på aluminium er svært populært for tida, og mye av forskningen skjer i samarbeid med industripartnere som ser nytten av det, sier seniorforsker Calin Marioara ved SINTEF Industri, som samarbeider tett med NTNUs folk.

Doblet salget

Steertec på Raufoss lager styrekolonner i aluminium til Mercedes, Porsche, Audi og BMW. Produksjonen har i løpet av få år økt fra tre millioner deler til seks millioner deler årlig – og har inne ordrer for 10 millioner deler per år i nær framtid. Forskningssamarbeidet med NTNU på materialer ga dermed helt konkrete økonomiske resultater.

– På grunn av forskningen vår har de doblet salget av styresystemer til biler, fikk Randi Holmestad høre da hun besøkte bedriften Steertec i januar. Hun er professor ved Institutt for fysikk ved NTNU.

Årsaken til dette var at vi sammen utviklet en legering som ble optimalisert for å tåle den termiske belastningen av å ligge nær motoren lenge. Dermed kunne Steertec levere et produkt som tilfredsstiller de ofte strenge kravene bilprodusenter stiller. Dette kan spesielt være et problem for biler i land med venstrekjøring. Da er styringsmekanismen på motsatt side av bilen, noe som for enkelte merker betyr at de kommer nærmere deler av motoren som utvikler mye varme.

– Norsk forskning på aluminium er helt i verdenstoppen, fastslår hun.

- Les også: Supermateriale kan erstatte plast

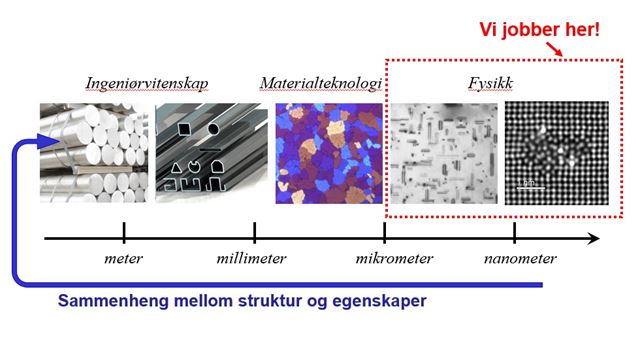

Forskerne ved SINTEF og NTNU jobber på de aller minste nivåene. Dette er ren grunnforskning. Her fra Instituttets egen presentasjon. Illustrasjon: NTNU

Grunnforskning

Mange forsker på aluminium i Trondheim. Disse er de som jobber mest fundamentalt. De ser ikke direkte på hvordan de for eksempel kan lage best mulige styrekolonner.

Aluminium i Norge

- Produksjon av aluminium startet tidlig i Norge, slik det også skjedde i andre land med rikelig tilgang på billig vannkraft.

- Allerede i 1908 ble det første aluminiumsverket satt i gang i Stongfjorden i Sunnfjord, og i 1909 ved A/S Vigelands Brug i Vennesla.

- Hydro er blant verdens største aluminiumsbedrifter med 35.000 ansatte i 40 land.

- I 2014 ble det produsert 1.200.000 tonn aluminium i Norge. Det var 2,4 prosent av verdensproduksjonen.

– Vi driver jo med grunnforskning og legeringsutvikling, sier seniorforsker Marioara.

Denne grunnforskningen kan altså lede til ferdige produkter som for eksempel nye styrekolonner fra Steertec som tåler høy temperatur på grunn av varmeutvikling fra motorene.

Ved for eksempel å tilsette bare 1-2 prosent magnesium (Mg) og silisium (Si), og varmebehandle ved 180 grader over 5 til 10 timer, blir aluminium langt hardere. Dette er det som kalles utherdbare aluminiumslegeringer. Styrken kommer fra småutfellinger på nanonivå, også kalt presipitater, som inneholder mer av Mg og Si og har en litt annen atomstruktur enn aluminiumen rundt.

Mye av dette har vært kjent lenge, men NTNU og SINTEF eksperimenterer med nye metoder. Små endringer i sammensetning og framgangsmåte kan gi store endringer i egenskapene til materialet.

Mikro- og nanonivå

Denne grunnforskningen er også doktorgraden til Adrian Lervik, stipendiat ved Institutt for fysikk ved NTNU. Han ser på hvordan tilsetning av kobber (Cu) og ulike former for varme- og mekanisk behandling gir ulike egenskaper til aluminiumslegeringer.

Ved å tilsette små mengder kobber øker styrken til legeringene, men en øker også sannsynligheten for at materialet blir utsatt for korrosjon. Ved å optimalisere varmebehandlingen, kan en fange kobber i presipitatenes atomstruktur, noe som bevarer styrken og samtidig gjør legeringen mer korrosjonsbestandig.

– Vi fant andre måter å behandle legeringene på som blant annet kan gjøre materialet mindre utsatt for korrosjon uten at det reduserer styrken, sier Lervik.

Korrosjon er det vi ville kalle rust eller irr i jern og kobber. Å tilsette litt kobber reduserer altså et problem, om det gjøres på den rette måten. Om det gjøres feil, øker det isteden problemene med korrosjon, så her gjelder det å vite nøyaktig hva en holder på med.

Bildet viser en utfelling i en AlMgSiCu legering. Hver prikk korresponderer til en kolonne av enkeltatomer. Intensiteten i kolonnen gjenspeiler elementene, hvor det som er mest intenst er Cu. Illustrasjon: NTNU

Sterkere byggematerialer

Ved å undersøke materialet i et elektronmikroskop kan forskerne se hvordan legeringselementene organiserer seg på ulike måter i aluminiumet, alt etter hvordan materialet behandles.

Ulike organiseringer av tilsetningsstoffene i strukturen, som bare er mulig å se på atomnivå, endrer egenskapene til aluminiumet.

NTNU har flere ulike typer elektronmikroskoper, der det største transmisjonselektronmikroskopet (TEM) bidrar til å gi universitetet en stor fordel i forhold til andre institusjoner.

– Dette mikroskopet gjør det mulig å granske organiseringen av strukturer helt ned på atomnivå, sier professor Holmestad som er gruppeleder for Gemini-senteret som driver TEM.

– Målet vårt er å kunne forutsi egenskaper. Da må vi forstå hva som skjer i nanoskala ved å granske strukturen i materialer med ulike egenskaper. Basert på dette kan vi gi innspill til modellering og fra det kunne si hvordan materialet vil oppføre seg ved ulike sammensetninger og behandlinger, påpeker Holmestad.

Anvendelsesområdene for aluminium er altså svært mange. Gruppen samarbeider også med CASA-senteret ved NTNU, som er blant de fremste i verden på sikkerhetsforskning. Aluminium kan for eksempel brukes i byggematerialer som absorberer energi mer effektivt, slik at en bombe eller et prosjektil gjør mindre skade. Men ikke alt er like dramatisk som det.

Adrian Lervik, Elisabeth Thronsen, Randi Holmestad og Calin Marioara er blant dem som driver forskningen på aluminium fremover. Foto: Per Henning, NTNU

Åpner nye muligheter for glidelåser

Elisabeth Thronsen er i dag doktorgradsstipendiat ved Institutt for fysikk. Hennes resultater fra masterstudiet kan kanskje bli nyttig for et helt annet anvendelsesområde for aluminium. Nemlig hvordan materialet kan brukes best mulig i glidelåser.

Thronsen fant den optimale bearbeidingen av en ny legering som gjør at legeringen får samme egenskaper som messinglegeringen som blir brukt nå.

Aluminium kan erstatte andre materialer i glidelåser. Foto: Shutterstock, NTB Scanpix

Her samarbeider NTNU og SINTEF med japanske YKK, verdens største produsent av glidelåser, med hele 40 prosent av verdensmarkedet. Forskere fra selskapet og fra University of Toyama var nylig i Trondheim for å utveksle erfaringer og rekruttere nye studenter fra NTNU for å komme og jobbe i Japan. Forskningsgruppen har nylig fått forlenget et samarbeidsprosjekt (INTPART) med flere japanske universiteter og industri innen aluminium og TEM. Flere studenter fra NTNU, blant dem Lervik og Thronsen, har vært eller skal på utveksling til Japan. En ny masterstudent skal til høsten ta over der Thronsen slapp.

– YKK prøver nå å produsere glidelåser av legeringen, for å utføre tester på det faktiske produktet før det eventuelt blir kommersielt, sier Thronsen, som fortsetter arbeidet med aluminium som doktorgradsstipendiat, men skifter til legeringer som er tiltenkt transportindustrien.

Aluminium kan altså ha potensial til å erstatte messing i glidelåser, delvis på grunn av forskningen fra Norge.

Samarbeidspartnere

Nå er det for øvrig ikke direkte sjelden at nye doktorgrader og mastergrader har sitt utspring i dette miljøet. Selv har professor Holmestad utdannet 14 doktorgradsstipendiater og 63 mastergradsstudenter.

Tilfeldigheter

- Utherdbare legeringer ble oppdaget av en tysk metallurg, Alfred Wilm i 1906, da en legering ble liggende i sola mens han var på seiling en helg.

- Årsaken til styrkeøkningen ble først forstått over 30 år senere da det var mulig å se de små presipitatene i et elektronmikroskop. (https://core.ac.uk/download/pdf/160256824.pdf)

Blant de andre samarbeidspartnerne til NTNU finner vi store aktører som Hydro, Benteler, Raufoss Technology, Neuman Aluminium og Gränges.

Kilder:

Calin D. Marioara, Adrian Lervik, Julie Grønvold, Otto Lunder, Sigurd Wenner, Trond Furu, Randi Holmestad. The Correlation Between Intergranular Corrosion Resistance and Copper Content in the Precipitate Microstructure in an AA6005A Alloy.

Thronsen, Elisabeth. (2018) The effect of deformation and natural ageing in an Al-Mg-Si-Cu alloy with high Cu-content: A transmission electron microscopy study. Norges teknisk-naturvitenskapelige universitet. 2018.

Calin D. Marioara, Sigmund J. Andersen, Jostein Røyset, Oddvin Reiso, Sverre Gudbrandsen-Dahl, Tor-Erik Nicolaisen, Inge-Erland Opheim, Jan Fredrik Helgaker, Randi Holmestad. Improving Thermal Stability in Cu-containing Al-Mg-Si Alloys by Precipitate Optimization.