Det har skjedd til stadighet: En gammel betongbro med smale fortau må utvides i bredden – for at fotgjengerne skal få fortau som tilfredsstiller nye standarder. Men så viser det seg at broen ikke uten videre tåler vekten av et bredere betongoverbygg.

Kostbare forsterkninger av pilarer eller brokar har ofte blitt enden på visa. Noen ganger har resultatet blitt at en ny gangbro må bygges ved siden av den eksisterende veibroen. Men snart kan disse dyre utveiene være historie.

For i EU-regi er fagmiljøer fra fem land nå i gang med materialteknisk forskning som kan bane vei for påbygg og andre broelementer i fiberarmert plast.

Kjent fra ski og båtskrog

Her hjemme er slike materialer velkjent i alt fra ski til båtskrog. De inngår i materialfamilien kompositter – sammensatte materialer – og består av glassfiber eller karbonfiber omgitt av plast. Disse materialene verken råtner eller ruster, og krever derfor lite vedlikehold. I tillegg er de lette og sterke.

Ledet fra Norge, skal det nylig igangsatte EU-prosjektet DACOMAT utvikle varianter av plast- og fiberbaserte kompositter som tåler skader bedre enn dagens utgaver. Målet er å få frem materialer som dermed vil være egnet for bruk både i broer – og i vindmølleblad, som alt utgjør et marked for tradisjonelle kompositter.

Prosjektet koordineres av SINTEF. Med fra Norge er også selskapene Polynt, FiReCo og DNV GL. Sammen skal deltakerne sørge for at eventuelle sprekkdannelser får minimale sjanser til å svekke broelementer og vindmølleblad av kompositt. Helt konkret skal prosjektet tilføre materialet egenskaper som vil gjøre det enda vanskeligere for sprekker å vokse enn det er i dagens varianter.

Lange liv – lave levetidskostnader

Ambisjonen er å utvikle kompositter som vil få broer til å leve lengre enn tradisjonelle broer, og samtidig ha 30 prosent lavere levetidskostnader. For vindmølleblad er målet 30 prosent økning i levetiden og 50 prosent nedgang i kostnadene som knytter seg til slike blad.

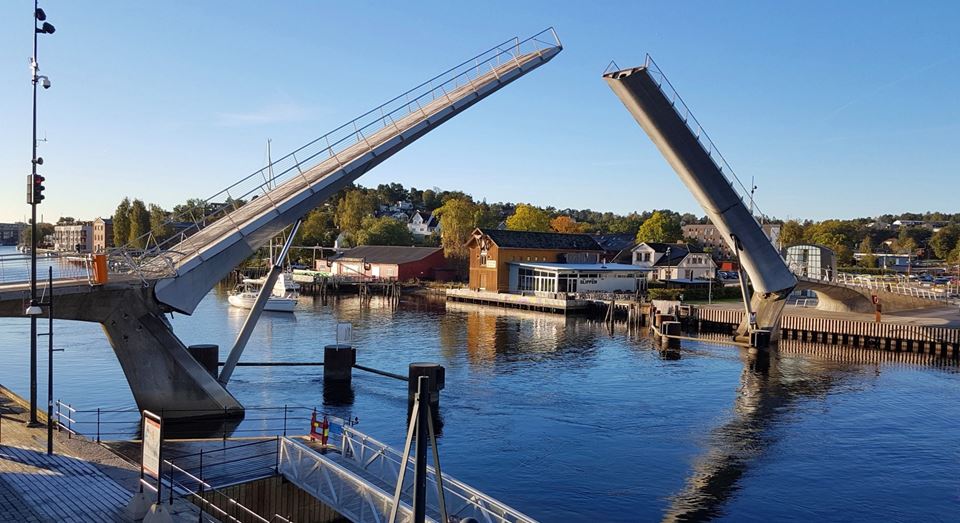

Til nå er kompositter brukt i en liten håndfull broer rundt om i verden. Byggebransjen er imidlertid konservativ. Et av målene for DACOMAT-prosjektet er å skape økt aksept for bruk av kompositt i kommende broprosjekter – og ikke bare i de som handler om påbygg av bredere fortau.

Prosjektet kan bane vei for gang- og sykkelbroer med komplette overbygg av kompositt, ikke minst på steder der grunnforholdene ikke tillater tyngre løsninger.

Hybride veibroer

Kommende kunnskap fra DACOMAT kan også åpne for bruk av kompositter i veibroer, nærmere bestemt hybride broløsninger der noen av konstruksjonselementene er laget i kompositt og andre i fiberarmert betong.

En av fordelene er at elementer av kompositt kan prefabrikkeres og transporteres ferdige til stedet der broen skal reises. Her kan de også fungere som forskaling for støping av betongelementene. Det vil spare kostnader. Rigging for betongstøp utgjør nemlig en betydelig del av kostnadene ved konstruksjonen av betongbroer. En rekke hybridbroer av stål og betong er alt bygget på denne måten.

Lag på lag med «matter»

Komposittene som det fokuseres på i DACOMAT er laminater, det vil si et materiale som er bygget opp lagvis. Lag på lag med «matter» av fiber legges over hverandre, orientert i ulike retninger. Deretter bakes «mattene» inn i plast som binder lagene sammen.

Målet for prosjektet er å skreddersy de ønskede materialegenskapene både ved å påvirke den kjemiske bindingen mellom plast og fiber, samt ved å forske seg frem til den ideelle prosess for «lag- på lag-produksjonen».

For å øke kunnskapen om materialets egenskaper over tid, skal prosjektet også utvikle teknologi som vil gjøre det mulig å overvåke eventuelle sprekkdannelser ved hjelp av optiske og akustiske sensorer.

Resultatene vil være relevante også for offshore-installasjoner og andre konstruksjoner som må tåle å stå i røffe omgivelser.

Norge gikk foran ved å lage skrog til hurtigbåter i kompositt. Lykkes DACOMAT-prosjektet, kan varianter av dette materialet bli et vanlig syn på nye arenaer til vanns og til lands.

Artikkelen sto første gang i Dagens Næringsliv fredag 20. april 2018 og gjengis her med DNs tillatelse.