Ofte er det nødvendig å sintre materialene ved høy temperatur etter forming og tørking. Vi har en rekke ovner som kan varmebehandle opp til 1800 °C i luft og over 2000 °C i kontrollert atmosfære.

De viktigste formingsmetodene er:

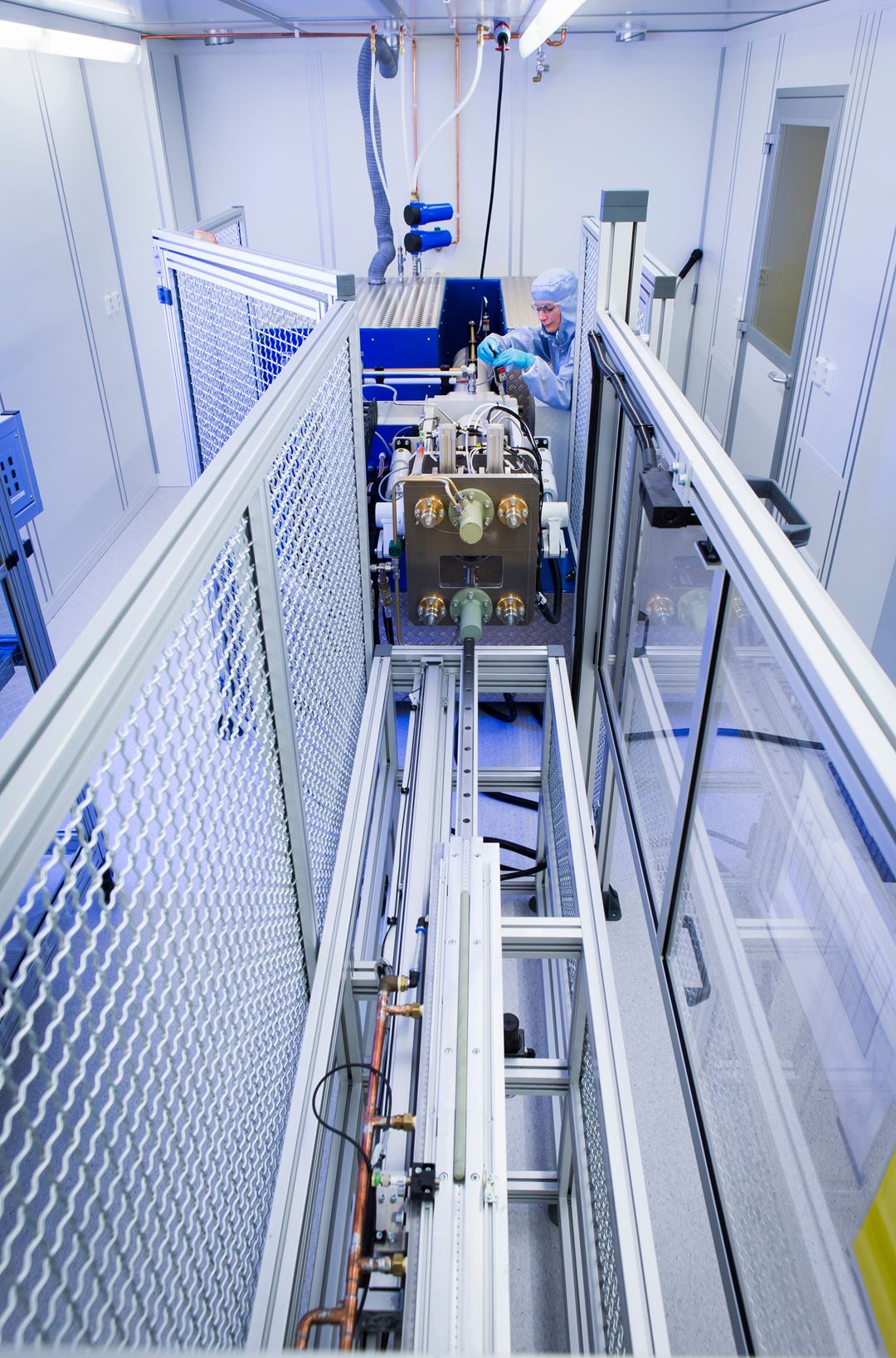

- Ekstrudering (extrusion) brukes til å fremstille rør, profiler og kanalstrukturer. En pasta som inneholder keramiske partikler presses ut gjennom en dyse under høyt trykk. SINTEF har utstyr for ekstrudering av keramer som er plassert både i renromslaboratorium (klasse 7) for å unngå effekter av støv og i normal laboratorie-atmosfære. Vi har lang erfaring med fremstilling av partikler og ekstruderingspasta.

- Keramiske plater, taper og tykke filmer kan belegges på substrater med forskjellige teknikker og SINTEF har kompetanse og fasiliteter for flere av disse metodene.

- Båndstøping (tape casting) er en metode for å fremstille keramiske plater og tykke filmer, og er mye brukt til substrater til elektronikk, men kan også brukes til for eksempel elektrolyttplater til brenselceller og elektroder for batterier. En slurry av keramiske partikler og bindemidler i vann eller et løsningsmiddel strykes utover et substrat med en kniv. Hvor platen ønskes som et frittstående keramisk materiale, løsnes sjiktet fra substratet etter tørking, kuttes til riktig form og avbrennes/sintres ved høy temperatur.

- Spray belegging (spray coating) er en metode hvor løsninger eller dispersjoner (partikler i en løsning) sprayes på et substrat for å lage tynne lag av eksempelvis katalysatorer og keramiske elektrolytter for brenselceller eller avanserte belegg.

- Silketrykking (screen printing) brukes til å påføre belegg med tykkelse fra 10 til omtrent 200 µm. Belegget påføres som en pasta som presses gjennom en tekstilduk mot substratet. Ved at duken kan påføres åpne og lukkede felter med en fotografisk prosess kan det fremstilles komplekse mønstre, med linjebredder ned til 100 µm.

- 3D-printing. Brukes til å forme komplekse strukturer som ikke lar seg forme ved ekstrusjon. Foreløpig blir disse tillaget av eksterne samarbeidspartnere. SINTEF har en 3D printer for metall og vi planlegger installasjon av en for keramer i løpet av 2017.

- Enkle geometrier kan fremstilles ved pressing i former før varmebehandling. Porøse geometrier kan fremstilles ved å brukes porefyllere, skum eller svamper avhengig av applikasjon.

- For porøse materialer (mesoporøse silika, metall-organiske rammeverk (MOF)) som ikke tåler høye trykk og/eller temperaturer har vi utviklet egen formingsteknologi basert på bruk av kryssbundet bio-polymer.

Kontaktpersoner: